Fábrica de Selo Mecânico: Qualidade e Inovação

Por: Juliana - 20 de Dezembro de 2024

Fábrica de selo mecânico é o ponto de partida para entender a importância desses componentes na indústria. Neste artigo, você irá descobrir o que são selos mecânicos, suas vantagens, o processo de fabricação e como são amplamente utilizados em diferentes setores. Acompanhe-nos para aprender mais sobre a qualidade e a inovação que essas fábricas oferecem, garantindo eficiência e durabilidade em equipamentos industriais.

O que é um selo mecânico

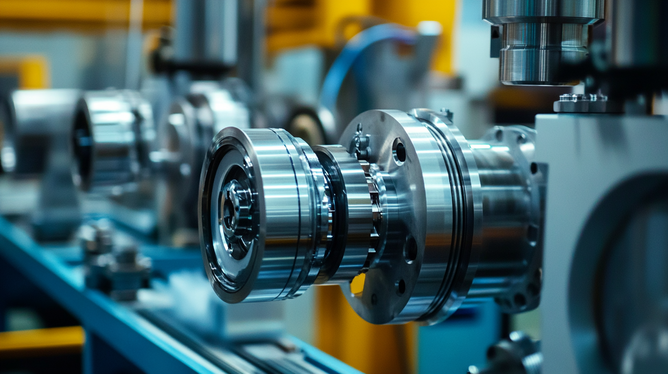

O selo mecânico é um dispositivo de vedação utilizado para prevenir vazamentos de fluidos em equipamentos rotativos, como bombas, compressores e turbinas. Esse componente é essencial em diversas indústrias, pois garante a segurança operacional e a eficiência dos sistemas, reduzindo perdas de fluidos e evitando contaminações. A vedação é fundamental, pois muitos processos industriais lidam com substâncias corrosivas, tóxicas ou voláteis que necessitam de contenção.

Os selos mecânicos foram desenvolvidos como uma alternativa mais eficaz aos métodos tradicionais de vedação, como anéis de vedação e gaxetas. Um selo mecânico consiste geralmente em dois elementos principais: um anel estacionário e um anel rotativo, que se encaixam de forma precisa. Essa configuração permite que o selo mantenha a vedação mesmo quando o equipamento está em movimento.

Os materiais usados na fabricação de selos mecânicos variam, dependendo das condições de pressão e temperatura do ambiente em que serão utilizados. É comum encontrar selos feitos de cerâmica, carboneto de silício e grafite, que oferecem resistência ao desgaste e à corrosão. Além disso, a utilização de elastômeros e metais na construção do selo também é uma prática comum, aumentando sua durabilidade e eficiência.

Principais Tipos de Selos Mecânicos

Existem vários tipos de selos mecânicos, e a escolha do tipo adequado depende das condições específicas de operação e do fluido que será vedado. Os principais tipos são:

- Selos Mecânicos de Face: Este tipo de selo utiliza superfícies planas que se pressionam uma contra a outra para criar uma vedação. São ideais para aplicações em alta pressão e temperatura.

- Selos de Alta Pressão: Projetados para suportar pressões elevadas, esses selos possuem uma construção robusta, utilizando materiais que podem resistir a temperaturas extremas.

- Selos de Mola: Adaptados para compensar o desgaste e a variação dimensional ao longo do tempo, eles são fundamentais em bombas e compressores devido à sua flexibilidade.

- Selos de Mangueira: Utilizados principalmente em ambientes industriais, onde há movimentos excessivos ou vibrações, esses selos oferecem maior resistência e durabilidade.

Funcionamento dos Selos Mecânicos

O funcionamento de um selo mecânico é baseado na interação entre os dois anéis mencionados anteriormente. A vedação é mantida através da pressão do fluido dentro do equipamento e da força de mola aplicada ao anel rotativo. Essa configuração permite que os selos resistam a flutuações de pressão, vazamentos e desgastes ao longo do tempo.

Durante a operação, quando o eixo do equipamento gira, o anel rotativo se movimenta em conjunto com ele, enquanto o anel estacionário permanece fixo. A fricção entre essas superfícies é minimizada por um filme lubrificante, que se forma devido ao próprio fluido que está sendo vedado, contribuindo para um funcionamento suave e eficiente. Este sistema não apenas previne vazamentos, mas também prolonga a vida útil do equipamento e minimiza os custos de manutenção.

Importância dos Selos Mecânicos na Indústria

A instalação de selos mecânicos de alta qualidade é crucial em vários setores industriais, como:

- Indústria Química: Onde produtos perigosos e corrosivos são frequentemente utilizados, a vedação eficaz é vital para proteger funcionários e equipamentos.

- Indústria de Alimentos e Bebidas: É necessário evitar a contaminação dos produtos, garantindo a segurança alimentar.

- Indústria Farmacêutica: As normas de segurança são rigorosas, e a eficiência dos selos mecânicos ajuda a assegurar a pureza dos produtos.

- Setor Petrolífero: Onde a prevenção de vazamentos é essencial para a proteção ambiental e a segurança operacional.

Manutenção de Selos Mecânicos

A manutenção adequada dos selos mecânicos é fundamental para garantir seu funcionamento eficiente e prolongar sua vida útil. Entre os principais cuidados a serem tomados, destacam-se:

- Inspeções Regulares: Verificar periodicamente as condições dos selos, observando sinais de desgaste ou vazamentos.

- Lubrificação Adequada: Assegurar que a lubrificação dos selos esteja sempre em níveis adequados, garantindo o funcionamento suave das superfícies.

- Substituição quando necessário: Ao identificar desgaste, é fundamental substituir os selos para evitar falhas maiores no equipamento.

Fatores que Influenciam a Escolha de um Selo Mecânico

Na escolha do selo mecânico ideal para uma aplicação específica, vários fatores devem ser considerados, como:

- Tipo de Fluido: As características do fluido, como viscosidade, temperatura e corrosividade, influenciam na seleção do material do selo.

- Pressão e Temperatura de Operação: É fundamental escolher um selo que suporte as condições de operação em que será utilizado.

- Tipo de Equipamento: Cada equipamento pode exigir um tipo específico de selo mecânico, dependendo de sua configuração e uso.

Inovações em Selos Mecânicos

Com o avanço da tecnologia, novas inovações têm sido implementadas na fabricação de selos mecânicos. Alguns exemplos incluem:

- Materiais Avançados: O uso de novos materiais, como polímeros de alta resistência, que oferecem melhor desempenho em condições adversas.

- Design Eficiente: Melhoria no design dos selos para otimizar a vedação e reduzir a fricção, resultando em menor desgaste.

- Monitoramento Inteligente: Tecnologias de monitoramento que utilizam sensores para detectar vazamentos e desgastes em tempo real, permitindo uma manutenção preditiva.

Essas inovações contribuem para um aumento significativo na eficiência operacional e na segurança dos equipamentos industriais, minimizando riscos e custos de manutenção.

Em resumo, o selo mecânico desempenha um papel crucial na operação de diversos mecanismos industriais, garantindo a vedação eficaz de fluidos e a segurança do ambiente de trabalho. A escolha do selo certo, a manutenção adequada e a compreensão de seu funcionamento são fatores essenciais para otimizar a performance das máquinas e reduzir custos a longo prazo.

Vantagens de escolher uma fábrica de selo mecânico

Escolher uma fábrica de selo mecânico é uma decisão estratégica que pode impactar diretamente a eficiência operacional e a segurança de processos industriais. Esses componentes são fundamentais para a vedação de fluidos em equipamentos, e a qualidade com que são fabricados pode influenciar a durabilidade e o desempenho das máquinas. Neste artigo, exploraremos as inúmeras vantagens de optar por uma fábrica especializada em selos mecânicos, destacando qualidade, personalização, inovação, suporte técnico e muito mais.

Qualidade Garantida

Uma das principais vantagens de escolher uma fábrica de selo mecânico é a garantia de qualidade. Fábricas estabelecidas e renomadas seguem rigorosos padrões de qualidade em seus processos de fabricação. Isso significa que cada selo mecânico produzido passa por testes minuciosos e inspeções para assegurar que eles atendam a especificações técnicas necessárias para sua aplicação.

A qualidade dos materiais utilizados, como cerâmicas, compostos de grafite e elastômeros, é fundamental para o desempenho do selo. Quando fabricados por empresas que priorizam a qualidade, os selos apresentam maior resistência ao desgaste, à temperatura e à corrosão, resultando em menor taxa de falhas e manutenção.

Personalização e Adaptabilidade

Outra vantagem significativa ao escolher uma fábrica de selo mecânico é a possibilidade de personalização. Cada aplicação industrial possui características únicas e requisitos específicos. Uma fábrica de qualidade geralmente está disposta a trabalhar de perto com os clientes para entender suas necessidades e desenvolver selos mecânicos sob medida.

Isso pode incluir adaptações nos tamanhos, formas e materiais dos selos para garantir uma vedação ideal em determinadas condições de operação. A personalização é um diferencial que permite à indústria melhorar a eficiência de seus processos, minimizando o tempo de inatividade e os custos associados a vazamentos e falhas.

Inovação e Tecnologia Avançada

As fábricas de selo mecânico especializadas investem continuamente em pesquisa e desenvolvimento para se manter atualizadas com as mais recentes inovações da indústria. Isso implica utilizar tecnologias avançadas nos processos de fabricação, além da adoção de novos materiais que apresentam melhor desempenho e durabilidade.

A inovação também se aplica aos métodos de teste e controle de qualidade. Fábricas que implementam técnicas de fabricação de última geração podem produzir selos mecânicos que atendem a padrões mais estritos de eficiência e segurança, garantindo que o produto final seja confiável e de alta performance.

Suporte Técnico Especializado

Ao escolher uma fábrica de selo mecânico, você também se beneficia de um suporte técnico especializado. Empresas respeitáveis oferecem consultoria sobre a melhor utilização de seus produtos, ajudando os clientes a fazer a escolha certa para suas necessidades específicas. Isso pode incluir orientações sobre instalação, manutenção e substituição de selos mecânicos.

Ter um suporte técnico severo pode fazer toda a diferença em um ambiente industrial, onde a eficiência operacional é crítica. A capacidade de obter respostas para dúvidas ou assistência em casos de falhas pode economizar tempo e reduzir custos, garantindo que os processos não fiquem paralisados.

Custo-Benefício e Economia a Longo Prazo

Embora o custo inicial de aquisição de selos mecânicos fabricados por uma empresa de qualidade possa ser mais elevado do que produtos genéricos, a relação custo-benefício é uma vantagem significativa a longo prazo. A qualidade superior dos selos mecânicos contribui para uma vida útil mais longa e menos necessidade de manutenção e substituições frequentes.

Os custos com interrupções na produção, ajustes de equipamentos danificados e perda de fluidos podem ser exorbitantes. Investir em selos mecânicos de alta qualidade reduz a incidência de falhas e, consequentemente, promove uma economia significativa ao longo do tempo.

Conformidade com Normas e Regulamentações

Em muitos setores industriais, a conformidade com normas e regulamentações de segurança é essencial. A escolha de uma fábrica de selo mecânico que esteja em conformidade com as normas da indústria é uma garantia de que seus produtos atendem aos requisitos legais e de segurança.

Fábricas que seguem normas reconhecidas, como ISO 9001, geralmente têm processos bem documentados e auditados que asseguram a qualidade e a confiabilidade de seus produtos. Isso é crucial, especialmente em indústrias que lidam com substâncias perigosas ou sensíveis, como a farmacêutica e a alimentícia.

Excelência em Atendimento ao Cliente

Um aspecto frequentemente negligenciado, mas de grande importância, é o atendimento ao cliente. Fábricas de selo mecânico respeitáveis entendem a importância de um bom relacionamento com seus clientes. Elas estão comprometidas em oferecer um serviço de excelência, desde o primeiro contato até o pós-venda.

Isso inclui não apenas um processo de compra fácil e transparente, mas também a disposição de escutar o feedback dos clientes e fazer melhorias com base nas suas sugestões. Um bom atendimento ao cliente é um reflexo do compromisso da fábrica com a satisfação do cliente e seu sucesso a longo prazo.

Disponibilidade de Estoque e Rapidez na Entrega

Outra vantagem importante de escolher uma fábrica de selo mecânico é a disponibilidade de estoque e a rapidez nas entregas. Fábricas bem estabelecidas geralmente têm sistemas de gerenciamento de estoque eficientes que garantem que produtos comuns estejam disponíveis para envio imediato.

A rapidez na entrega pode ser um fator crítico em situações de emergência, onde a substituição de selos mecânicos pode ser necessária para evitar paradas de produção ou falhas operacionais. Ter um fornecedor confiável que possa fornecer rapidamente os produtos necessários é um grande diferencial competitivo.

Produção Sustentável e Práticas Ecológicas

Por último, uma vantagem cada vez mais relevante é o compromisso das fábricas de selo mecânico com práticas de produção sustentáveis. Muitas empresas estão adotando métodos ecológicos de fabricação que minimizam o impacto ambiental e promovem a sustentabilidade.

Isso pode envolver o uso de materiais recicláveis, redução de resíduos durante o processo de fabricação e medidas para economizar energia. Optar por fornecedores com práticas sustentáveis não apenas beneficia o meio ambiente, mas também pode melhorar a imagem da sua empresa e atrair clientes que valorizam a responsabilidade social.

Em conclusão, escolher uma fábrica de selo mecânico é uma decisão que traz inúmeras vantagens, desde a qualidade e personalização até o suporte técnico e práticas sustentáveis. Investir em selos mecânicos de alta qualidade produzidos por um fabricante respeitável pode não apenas melhorar a eficiência operacional, mas também garantir a segurança e a conformidade nos processos industriais.

Optar por um fabricante confiável é um passo importante que pode resultar em eficiência a longo prazo, economia de custos e, acima de tudo, um ambiente de trabalho seguro e produtivo.

Como funciona o processo de fabricação

O processo de fabricação de selos mecânicos é complexo e envolve diversas etapas que garantem a produção de componentes de alta qualidade e eficiência. Essa produção não só necessita de conhecimento técnico, mas também de equipamentos adequados e controle rigoroso de qualidade. Neste artigo, vamos explorar as etapas principais da fabricação de selos mecânicos, desde a seleção de materiais até a inspeção final, destacando a importância de cada fase no resultado do produto final.

Seleção de Materiais

A primeira etapa no processo de fabricação de selos mecânicos é a seleção dos materiais. Essa escolha é crucial, pois diferentes aplicações exigem materiais que suportem condições específicas de operação, como temperatura, pressão e corrosão.

Os materiais tipicamente utilizados incluem:

- Cerâmica: É comum em selos que precisam resistir a altas temperaturas e desgastes mecânicos.

- Carboneto de silício: Ideal para ambientes corrosivos e com altas temperaturas devido à sua resistência.

- Grafite: Utilizado por suas propriedades autolubrificantes e resistência ao calor.

- Elastômeros: Esses materiais são essenciais para a vedação, apresentando flexibilidade e resistência a diferentes tipos de fluidos.

- Metais: Muitas vezes usados em componentes estruturais que necessitam de maior robustez.

A seleção adequada dos materiais é um dos fatores que determina a qualidade e a eficiência do selo mecânico na vedação de fluidos.

Processo de Fabricação

Após a seleção dos materiais, o próximo passo é o processo de fabricação em si, que pode incluir várias etapas:

CorteOs materiais selecionados são cortados nas dimensões necessárias para a fabricação do selo mecânico. Esta etapa pode envolver o uso de máquinas automáticas de corte CNC que garantem alta precisão e reduzem o desperdício de material. O corte deve ser preciso, pois erros nesta fase podem comprometer a eficiência do selo.

FormaçãoApós o corte, os materiais são moldados para criar a forma final do selo. Dependendo do tipo de selo mecânico, diferentes técnicas de formação podem ser utilizadas, como:

- Moldagem a quente: Comum para elastômeros e plásticos, onde o material é aquecido e moldado em formas específicas.

- Moldagem a frio: Utilizada para materiais que não exigem calor para serem moldados, mantendo suas propriedades físicas intactas.

- Extrusão: Um processo onde materiais são forçados através de uma matriz para criar formas longas e contínuas, que depois são cortadas no tamanho correto.

A formação precisa é essencial para garantir que o selo tenha um encaixe adequado em seu local de instalação, evitando vazamentos.

Tratamento de SuperfícieApós a formação, os selos muitas vezes passam por um tratamento de superfície para melhorar suas propriedades. Isso pode incluir:

- Revestimentos protetores: A aplicação de camadas que protegem o selo da corrosão e desgaste.

- Polimento: Melhoria da rugosidade da superfície para garantir um melhor contato entre as superfícies em movimento.

Os tratamentos realizados durante essa etapa são fundamentais para aumentar a eficiência e a vida útil do selo mecânico.

Montagem

Depois que todos os componentes individuais são produzidos, a próxima fase é a montagem. O processo pode variar dependendo do tipo de selo mecânico. Muitos selos mecânicos são compostos por várias partes, como um anel rotativo, um anel estacionário, molas e outros elementos de vedação.

A montagem deve ser feita em um ambiente controlado, geralmente em uma sala limpa, para evitar que sujeira ou contaminantes interfiram na qualidade do produto. A precisão durante a montagem é crucial para garantir que cada componente se encaixe perfeitamente, o que é essencial para a eficácia do selo na vedação.

Testes e Inspeção de Qualidade

Uma vez montados, os selos mecânicos passam por rigorosos testes e inspeções de qualidade. Essa etapa é fundamental para garantir que o produto final atenda a todos os padrões técnicos e requisitos de desempenho. Os testes podem incluir:

- Teste de Pressão: É realizado para certificar que não há vazamentos sob pressão operacional.

- Teste de Temperatura: Os selos são expostos a altas temperaturas para garantir que podem suportar as condições esperadas.

- Teste de Vibração: Avalia se o selo pode operar de forma eficiente em ambientes com vibrações excessivas.

- Inspeção Visual: Verifica a integridade física do selo, identificando qualquer imperfeição que possa comprometer seu desempenho.

Os resultados desses testes são documentados, e qualquer selo que não atenda aos padrões estabelecidos é descartado ou reprocessado.

Embalagem e Distribuição

Após passar nos testes de qualidade, os selos mecânicos são cuidadosamente embalados para evitar danos durante o transporte. A embalagem pode incluir:

- Caixas à prova de umidade: Protegem os selos de condições ambientais adversas.

- Identificação clara: Cada embalagem deve ser rotulada com informações sobre o produto, como tipo de material, dimensões e especificações.

Um sistema eficiente de embalagem e distribuição é essencial para garantir que os selos mecânicos cheguem ao cliente em perfeito estado e sem atrasos.

Importância do Controle de Qualidade

O controle de qualidade desempenha um papel vital em todas as etapas do processo de fabricação. Fábricas que implementam sistemas de gestão da qualidade, como ISO 9001, asseguram que padrões rigorosos sejam mantidos em toda a produção.

Um sistema de controle de qualidade eficaz não apenas melhora a confiabilidade dos produtos, mas também aumenta a confiança do cliente na marca. Além disso, um bom controle de qualidade permite detectar e resolver problemas no início do processo de fabricação, reduzindo custos e melhorando a eficiência geral.

Desafios na Fabricação de Selos Mecânicos

Apesar de todo o planejamento e execução cuidadosa, o processo de fabricação de selos mecânicos pode enfrentar desafios, como:

- Escassez de Materiais: A disponibilidade de materiais de alta qualidade pode ser um problema, especialmente frente a variações de mercado.

- Avanços Tecnológicos: Manter-se atualizado sobre as últimas inovações pode exigir investimentos significativos em equipamentos e formação contínua dos funcionários.

- Normas de Conformidade: As exigências regulatórias estão em constante mudança, e as fábricas precisam se adaptar rapidamente para permanecer em conformidade.

Superar esses desafios requer uma abordagem proativa e uma estratégia bem definida que incorpore flexibilidade e inovação.

Conclusão do Processo de Fabricação

O processo de fabricação de selos mecânicos é um exemplo de engenharia e fabricação de precisão. Desde a seleção de materiais até os testes finais, cada etapa é fundamental para garantir que o produto final seja confiável e eficaz. Escolher uma fábrica que siga um processo rigoroso de fabricação e controle de qualidade é essencial para a sustentabilidade e o sucesso dos equipamentos industriais.

Entender como funciona esse processo pode ajudar clientes e indústrias a fazer escolhas mais informadas sobre os selos mecânicos que utilizam em suas operações, promovendo não apenas a eficiência operacional, mas também a segurança e a confiabilidade nos processos industriais.

Aplicações industriais dos selos mecânicos

Os selos mecânicos desempenham um papel crucial em uma ampla variedade de aplicações industriais. Esses componentes são essenciais para garantir a vedação eficaz de fluidos em equipamentos rotativos, prevenindo vazamentos e contaminações. Sua versatilidade faz com que sejam utilizados em numerosos setores, que exigem confiabilidade e eficiência na operação de suas máquinas. Neste artigo, exploraremos as principais aplicações dos selos mecânicos em diferentes indústrias, destacando como eles contribuem para o sucesso operacional.

Indústria Química

A indústria química é uma das maiores usuárias de selos mecânicos. Os equipamentos utilizados neste setor, como bombas, misturadores e reatores, frequentemente lidam com substâncias corrosivas e potencialmente perigosas. A vedação eficaz é crucial para proteger os trabalhadores e o meio ambiente de vazamentos e derramamentos.

Os selos mecânicos são projetados para resistir a produtos químicos agressivos e a altas temperaturas, garantindo eficiência e segurança. Além disso, muitos produtos químicos são altamente voláteis, o que torna indispensável o uso de selos que possam evitar a evaporação e perda de materiais durante os processos de fabricação.

Indústria Farmacêutica

No setor farmacêutico, a precisão e a conformidade com as normas de segurança são fundamentais. Os selos mecânicos são amplamente utilizados em equipamentos de dosagem, misturadores e bombas, garantindo a integridade dos produtos durante a fabricação.

A vedação eficaz também previne a contaminação cruzada, que é uma preocupação significativa nesse setor. Selos projetados especificamente para aplicações farmacêuticas são fabricados com materiais que atendem aos rigorosos padrões de segurança, como a FDA (Administração de Alimentos e Medicamentos dos EUA). Além disso, a transparência nas operações de fabricação e a rastreabilidade dos componentes utilizados são essenciais para garantir a confiança dos consumidores.

Indústria Alimentícia

A indústria alimentícia é outra área onde os selos mecânicos têm uma aplicação vital. Equipamentos como misturadores, prensas e bombas usados no processamento de alimentos precisam de uma vedação eficaz para evitar contaminações e perdas de ingredientes.

Os selos utilizados nesta indústria devem ser fabricados com materiais que atendam aos padrões de segurança alimentar, como os listados pela FDA e EU. Isso garante que não haja transferência de substâncias indesejadas para os produtos alimentares. Além disso, muitos processos de produção de alimentos envolvem condições extremas de temperatura e limpeza frequente, exigindo selos mecânicos que possam suportar esses desafios sem comprometer a eficiência.

Setor de Energia e Petróleo

No setor de energia, especialmente em instalações de petróleo e gás, os selos mecânicos são cruciais para manter a integridade de equipamentos como bombas, compressores e turbogeradores. A necessidade de vedação eficaz é fundamental para evitar derramamentos de líquidos e gases, que podem resultar em riscos à segurança e ao meio ambiente.

Os selos utilizados nesta indústria são projetados para suportar pressões extremas e condições de operação severas, garantindo a segurança das operações. Além disso, a conformidade com normas ambientais é um fator importante que impulsiona a demanda por selos mecânicos de alta qualidade, que ajudem na contenção de produtos químicos e na redução de emissões.

Indústria Automotiva

A indústria automotiva utiliza selos mecânicos em uma variedade de aplicações, desde motores e transmissões até sistemas de arrefecimento e freio. A vedação perfeita é essencial para evitar vazamentos de fluidos, como óleo ou refrigerante, que poderiam causar falhas nos sistemas e comprometimento da segurança dos veículos.

Os selos mecânicos devem ser projetados para suportar vibrações intensas, altas temperaturas e pressões variáveis, que são comuns em ambientes automotivos. A adoção de selos de alta qualidade contribui para maior eficiência de desempenho, desempenho energético e redução das emissões de veículos.

Setor de Mineração e Construção

A mineração e a construção são setores que frequentemente enfrentam condições adversas, como altas pressões, temperaturas extremas e exposição a produtos químicos corrosivos. Selos mecânicos são utilizados em equipamentos pesados, como escavadeiras e trituradores, para evitar vazamentos de fluidos hidráulicos e óleos.

A integridade dos componentes nas operações de mineração é vital, pois vazamentos podem resultar em paradas não programadas, aumentando os custos operacionais e afetando a produtividade. O uso de selos mecânicos de alta qualidade e adaptados a essas condições ajuda a maximizar a eficiência e a segurança das operações industriais.

Indústria de Papel e Celulose

No setor de papel e celulose, selos mecânicos são essenciais em diversos processos, como a moagem, branqueamento e secagem do papel. Os equipamentos frequentemente precisam operar sob condições de alta pressão, e a vedação eficaz é crítica para reduzir as perdas de produtos químicos e evitar a contaminação.

Os selos utilizados nesta indústria são projetados para resistir a ambientes agressivos, devido às substâncias químicas presentes durante o processo de fabricação de papel. A escolha de materiais adequados e a implementação de selos mecânicos confiáveis ajudam a melhorar a eficiência dos processos e a sustentabilidade das operações.

Indústria Têxtil

A indústria têxtil também se beneficia da utilização de selos mecânicos, especialmente em processos de tingimento e acabamento. Os equipamentos que manipulam líquidos químicos utilizados no tratamento de tecidos necessitam de vedação eficaz para evitar contaminações e desperdícios.

A adoção de selos mecânicos em tinturarias ajuda a manter a qualidade dos produtos e minimizar os resíduos, o que é benéfico não apenas para a eficiência operacional, mas também para as questões ambientais em um mundo cada vez mais consciente de sustentabilidade.

Setor de Tratamento de Água

Os selos mecânicos têm uma aplicação fundamental em sistemas de tratamento de água, tanto em estações de tratamento quanto em sistemas de irrigação. Equipamentos utilizados nesse setor, como bombas e válvulas, precisam de vedação eficiente para evitar perdas e garantir a distribuição adequada da água.

Com a crescente preocupação com a escassez de água e a necessidade de recursos hídricos sustentáveis, a utilização de selos mecânicos de alta eficiência se torna extremamente importante para garantir o funcionamento adequado dos sistemas de tratamento de água. A vedação efetiva não só economiza água, mas também melhora a operação dos sistemas hidráulicos.

Indústria de Ferramentas e Máquinas

A fabricação de ferramentas e máquinas também depende da eficácia dos selos mecânicos. Eles são usados em uma variedade de equipamentos, como fresadoras, tornos e prensas, onde a eficiência e a precisão são essenciais para a produção.

A escolha de selos adequados não só melhora a vedação e a durabilidade do equipamento, mas também pode aumentar a produtividade, pois vazamentos e falhas mecânicas são reduzidos. A manutenção adequada e o uso de selos de alta qualidade são, portanto, essenciais na indústria de ferramentas e máquinas.

Impacto das Tecnologias Avançadas nas Aplicações

Com os avanços tecnológicos, o papel dos selos mecânicos em várias indústrias continuou a evoluir. A inovação em materiais e design têm levado ao desenvolvimento de selos mais eficientes e duráveis. Por exemplo, o uso de polímeros avançados e cerâmicas resistentes ao desgaste têm permitido a produção de selos que operam em condições extremas, prolongando sua vida útil e reduzindo a necessidade de manutenção.

A automação crescente nas fábricas também tem influenciado o uso de selos mecânicos, uma vez que os equipamentos modernos exigem componentes que possam operar de forma confiável em ambientes automatizados e de alta precisão. Isso resulta em uma maior demanda por selos mecânicos que estejam em linha com as necessidades da Indústria 4.0.

Considerações Finais sobre Aplicações Industriais

Em resumo, os selos mecânicos são componentes essenciais em uma ampla gama de aplicações industriais. Sua capacidade de fornecer vedação eficaz e confiável faz com que sejam indispensáveis em setores como químico, farmacêutico, alimentício, de energia e muitos outros. Opções de selos de alta qualidade não apenas protegem equipamentos e fluidos, mas também contribuem para a eficiência e segurança das operações industriais.

À medida que as indústrias continuam a evoluir, a importância dos selos mecânicos também crescerá, e a escolha dos materiais e métodos de fabricação adequados será sempre um fator crítico para o sucesso das operações. A contínua inovação e pesquisa nesta área ajudará a garantir que as indústrias tenham as soluções mais eficazes e confiáveis para enfrentar os desafios futuros.

Em conclusão, a fábrica de selo mecânico representa um componente essencial na engenharia moderna e na operação de diversas indústrias. Através deste artigo, exploramos a importância dos selos mecânicos, suas inúmeras vantagens, o detalhado processo de fabricação e as variadas aplicações que garantem segurança e eficiência em diversos setores. Ao escolher um selo mecânico de qualidade, as empresas asseguram não apenas a integridade dos seus equipamentos, mas também contribuem para práticas industriais mais sustentáveis. Com a crescente demanda por tecnologia e inovação, entender e investir em selos mecânicos de alta performance é fundamental para o sucesso e a competitividade nas operações industriais atuais.