Selo mecânico para bomba: O que você precisa saber

Por: Juliana - 29 de Dezembro de 2024

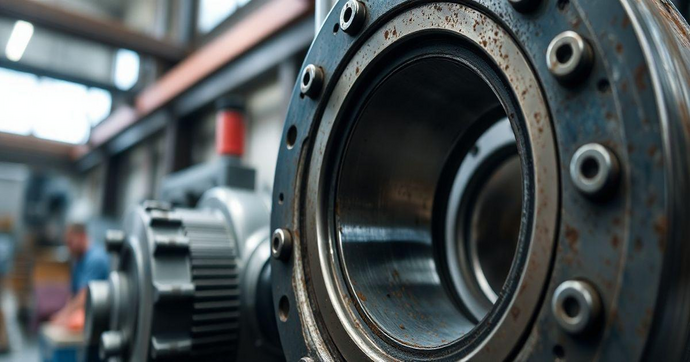

O selo mecânico para bomba é um componente essencial que garante o funcionamento eficiente e seguro de diversos sistemas de bombeamento. Este artigo explorará o que é um selo mecânico, sua importância e os diferentes tipos disponíveis no mercado. Você aprenderá como escolher o selo adequado, identificar problemas e realizar a devida manutenção, garantindo assim a durabilidade e a performance da sua bomba. Continue lendo e descubra tudo que você precisa saber sobre esse componente vital!

Importância do selo mecânico para bomba

O selo mecânico para bomba desempenha um papel crucial na operação de sistemas de bombeamento, sendo um dispositivo que evita vazamentos de fluidos em ambientes industriais e residenciais. A função principal desse componente é garantir que o líquido bombeado permaneça contido dentro do sistema, evitando assim perdas, contaminações e danos ao equipamento. A importância desse selo se estende a várias aplicações, variando desde sistemas de saneamento até indústrias químicas.

Um dos principais benefícios do selo mecânico é a proteção que ele oferece ao motor da bomba. Quando um selo mecânico falha, o líquido pode vazar para o espaço onde o motor está localizado, causando danos sérios e levando a paradas inesperadas na operação. Essas paradas não apenas aumentam os custos operacionais como também podem resultar em desafios logísticos significativos, especialmente em ambientes industriais onde a continuidade é fundamental.

Além da proteção do motor, o selo mecânico também contribui para a eficiência energética do sistema. Vazamentos causam perda de pressão, o que força a bomba a trabalhar mais para compensar essa perda, resultando em um aumento no consumo de energia. Um selo mecânico em bom estado ajuda a manter a pressão adequada, o que significa que a bomba opera de maneira mais eficiente e com menor custo energético.

Outro aspecto importante do selo mecânico é que ele promove a segurança do ambiente de trabalho. Em indústrias que lidam com fluidos perigosos ou tóxicos, por exemplo, um selo mecânico eficaz é essencial para evitar contaminações que possam afetar a saúde dos trabalhadores e o meio ambiente. Com sistema de selos de alta qualidade, o risco de vazamentos e, consequentemente, de acidentes diminui significativamente.

Além da segurança e eficiência, a durabilidade do selo mecânico é um fator vital. Materiais de alta qualidade utilizados na fabricação dos selos garantem que eles resistam a condições adversas, como alta pressão e variações de temperatura. Isso não só aumenta a vida útil do selo, mas também reduz a necessidade de manutenção e substituições frequentes, resultando em economias a longo prazo.

É importante também considerar o design e a aplicação correta dos selos mecânicos. Cada tipo de bomba pode apresentar características distintas que exigem selos específicos. Por exemplo, um selo utilizado em uma bomba centrífuga não terá o mesmo desempenho em uma bomba de deslocamento positivo. Portanto, a identificação do selo apropriado para cada tipo de bomba é fundamental para garantir o máximo rendimento e segurança.

As inovações tecnológicas também têm impactado a evolução dos selos mecânicos. As empresas têm investido em novos designs e materiais que não apenas melhoram a performance do selo, mas também oferecem resistência aprimorada a corrosão e abrasão, tornando-os ideais para uma variedade de aplicações. Um exemplo é a Uniao rotativa , que se destaca na manutenção da eficiência operacional em sistemas que exigem precisão.

Por último, mas não menos importante, a conscientização sobre a manutenção regular dos selos mecânicos é vital. A realização de inspeções periódicas e a troca de selos desgastados podem evitar problemas maiores, prolongando a vida útil da bomba e garantindo sua eficiência. Investir tempo e recursos na manutenção dos selos é uma prática que se paga ao longo do tempo, melhorando não apenas a performance, mas também a segurança do sistema.

Em resumo, a importância do selo mecânico para bomba não pode ser subestimada. Ele é essencial para garantir a eficiência, a segurança e a durabilidade do sistema de bombeamento. Desde a proteção do motor até a economia de energia e prevenção de acidentes, um selo mecânico eficaz é uma das chaves para o sucesso de qualquer operação que envolva o uso de bombas.

Tipos de selo mecânico para bomba

Os tipos de selo mecânico para bomba são variados e cada um deles foi desenvolvido para atender a necessidades específicas de diferentes aplicações industriais e comerciais. O selo mecânico é um dispositivo projetado para evitar vazamentos de fluidos e, dependendo do tipo de bomba ou da natureza do líquido que está sendo transportado, um selo diferente pode ser necessário. Neste artigo, vamos explorar os principais tipos de selos mecânicos, suas características e quais são suas aplicações.

Um dos tipos mais comuns de selo mecânico é o selo mecânico de face plana. Este tipo é frequentemente utilizado em bombas centrífugas e é conhecido por sua simplicidade e eficácia. A sua estrutura envolve duas superfícies planas que são pressionadas uma contra a outra, criando uma vedação eficaz. As aplicações deste tipo de selo são amplas, incluindo indústrias químicas e petroquímicas, onde a contenção de fluidos é crítica.

Outro tipo relevante é o selo mecânico de face curva, que se destaca pela sua capacidade de lidar com flutuações de pressão. Este selo possui uma forma curva que se adapta melhor a variações de temperatura e pressão, tornando-o ideal para ambientes que operam sob condições extremas. Geralmente, esses selos são utilizados em bombas de processamento e aplicações que envolvem sólidos em suspensão, já que conseguem manter uma vedação eficiente mesmo diante de mudanças nas condições operacionais.

O selo mecânico do tipo cartucho é uma inovação que facilita a instalação e a substituição. Este tipo de selo já vem montado em uma estrutura que pode ser facilmente inserida na bomba, reduzindo o tempo de inatividade durante manutenções. O cartucho é ideal para aplicações industriais onde a rapidez na manutenção é essencial. Além disso, a construção robusta desses selos é projetada para suportar temperaturas e pressões elevadas, sendo comumente utilizado em setores como o de energia e petróleo.

Os selos mecânicos não equilibrados são outra categoria importante. Estes selos são projetados para operar em ambientes que não exigem um balanceamento igual das forças atuantes. Eles são mais simples de fabricar e, geralmente, mais econômicos, mas podem não ser tão duráveis quanto os selos equilibrados. Suas aplicações variam desde água e efluentes até produtos químicos menos agressivos, onde a simplicidade do design compensa a menor durabilidade.

Os selos mecânicos equilibrados, ao contrário dos não equilibrados, são projetados para operar em ambientes de alta pressão. A estrutura deste selo permite um equilíbrio das forças que atuam sobre as faces de vedação, o que resulta em uma vida útil mais longa e melhor desempenho. Esses selos são ideais para aplicações em que a pressão do sistema varia muito, como em sistemas de bombeamento agrícola e de saneamento.

Um tipo especial de selo mecânico é o selo de dupla face. Estas unidades possuem duas superfícies de vedação que proporcionam uma vedação ainda mais robusta. Este tipo de selo é frequentemente utilizado em setores sensíveis, como indústrias farmacêuticas e de alimentos, onde a contaminação deve ser evitada a todo custo. Os selos de dupla face oferecem confiança adicional, pois mesmo que um lado falhe, o outro ainda pode garantir a vedação, protegendo assim o sistema como um todo.

Os selos mecânicos de elastômero são também uma opção popular, especialmente em aplicações onde os fluidos são menos agressivos. Estes selos utilizam um material flexível que se molda às superfícies, garantindo uma vedação eficaz. São comumente usados em aplicações de perfuração e em sistemas hidráulicos, onde a flexibilidade é uma vantagem significativa.

Contar com o tipo certo de selo mecânico para bomba é fundamental para garantir a eficiência e segurança do sistema. A escolha do selo deve levar em consideração fatores como a natureza do fluido, a temperatura, a pressão e a frequência de manutenção. Portanto, antes de decidir, é aconselhável consultar um especialista que possa ajudar a determinar a melhor opção para as suas necessidades específicas.

Em resumo, conhecer os diversos tipos de selo mecânico para bomba e suas características pode fazer toda a diferença na hora de garantir a eficiência e a segurança dos sistemas de bombeamento. Cada tipo oferece vantagens específicas que podem atender a diferentes necessidades, tornando essencial a escolha correta para cada aplicação.

Como funciona o selo mecânico para bomba

O selo mecânico para bomba é um componente essencial que desempenha a função de prevenir vazamentos e garantir a eficiência do sistema de bombeamento. Mas como exatamente esse dispositivo funciona? Neste artigo, vamos explorar os princípios de funcionamento dos selos mecânicos, suas partes constituintes e a importância de cada um desses elementos para o desempenho geral da bomba.

Para entender como funciona o selo mecânico, é fundamental conhecer suas principais partes. Geralmente, um selo mecânico é composto por duas superfícies de vedação, conhecidas como faces de vedação, que são pressionadas uma contra a outra por uma força externa. Essa pressão é crucial para criar uma vedação sólida que impede a passagem de fluidos entre as partes móveis da bomba e o ambiente externo.

As faces de vedação podem ser feitas de diferentes materiais, dependendo da aplicação. Materiais como cerâmica, carboneto de silício e metais são comumente usados devido à sua alta resistência ao desgaste e à corrosão. Além disso, um componente importante que complementa o selo mecânico é o Anel de vedação oring , que atua como um elemento de vedação adicional, ajudando a garantir que o fluido permaneça contido. O oring é projetado para se ajustar ao espaço entre o selo e o corpo da bomba, criando uma barreira extra contra vazamentos.

O funcionamento do selo mecânico começa no momento em que a bomba é acionada. À medida que o motor da bomba gira, a movimentação do eixo gera uma força que é transmitida às faces de vedação. Essas faces se encostam uma na outra, criando a vedação necessária para impedir a passagem do fluido. A pressão do processo também desempenha um papel fundamental na eficácia do selo, pois uma pressão maior tende a aumentar a força de vedação.

Além disso, os selos mecânicos são projetados para se adaptarem a pequenas variações de alinhamento do eixo da bomba. Isso acontece por meio de sua construção flexível, que permite que as faces se ajustem rapidamente, mantendo a vedação. Essa capacidade de adaptação é fundamental em muitas aplicações, uma vez que o desalinhamento do eixo pode ocorrer devido a vibrações ou desgaste mecânico.

Outro aspecto interessante do funcionamento do selo mecânico é a necessidade de lubrificação. A lubrificação é vital para reduzir o atrito entre as faces de vedação e prolongar a vida útil do selo. Muitos sistemas de selos mecânicos possuem um pequeno espaço de armazenamento de líquido, que serve para manter a umidade e garantir funcionamento suave, evitando o superaquecimento das superfícies de vedação.

Quando se trata de pressão, os selos mecânicos equilibrados e não equilibrados apresentam diferentes modos de operação. Os selos equilibrados são projetados para manter o equilíbrio de forças entre as faces de vedação, o que aumenta a eficiência e a durabilidade do selo. Por outro lado, os selos não equilibrados podem ser usados em aplicações onde as pressões são mais baixas, tornando-os uma opção mais econômica, embora possam apresentar menor longevidade.

Uma das vantagens dos selos mecânicos é que eles podem operar em uma ampla gama de temperaturas e pressões. Isso faz deles os componentes ideais para uma variedade de aplicações, desde bombas de água quente até sistemas de transporte de fluidos químicos. A versatilidade dos selos mecânicos é uma das razões pelas quais eles são tão amplamente utilizados em diferentes sectores industriais, desde o automotivo até o químico.

É importante também mencionar os desafios que podem afetar o funcionamento dos selos mecânicos. Fatores como contaminação do fluido, desgaste das superfícies de vedação e flutuações de pressão podem comprometer a eficácia do selo. Portanto, a manutenção regular é fundamental para garantir que o selo continue a operar eficazmente e a manter a vedação necessária.

Em suma, o selo mecânico para bomba desempenha um papel vital no desempenho adequado dos sistemas de bombeamento. A compreensão de como esse dispositivo funciona, incluindo suas partes, o processo de vedação e a importância da lubrificação, é essencial para garantir a durabilidade e eficácia das bombas. Com uma escolha e manutenção correta, os selos mecânicos podem proporcionar uma operação eficiente e segura ao longo do tempo.

Vantagens do uso de selo mecânico

O uso de selo mecânico tem se tornado cada vez mais comum em diversas aplicações industriais e comerciais, devido às suas inúmeras vantagens em comparação a outros métodos de vedação. Esses selos não apenas garantem a eficiência das bombas e sistemas de bombeamento, mas também oferecem benefícios significativos em termos de segurança, economia e confiabilidade. Neste artigo, vamos explorar as principais vantagens do uso de selo mecânico.

Uma das grandes vantagens do selo mecânico é sua capacidade de evitar vazamentos. Em qualquer sistema onde líquidos ou gases estão sendo transportados, a vedação correta é crucial para prevenir perdas, contaminações e danos ao meio ambiente. O selo mecânico proporciona uma vedação eficiente que minimiza ou elimina completamente o risco de vazamentos, protegendo não apenas a integridade do funcionamento da bomba, mas também o meio ambiente e os trabalhadores. Isso é especialmente importante em indústrias que lidam com substâncias químicas ou tóxicas.

A eficiência energética é outro ponto positivo do uso de selos mecânicos. Ao manter a pressão interna da bomba, esses selos reduzem a quantidade de energia necessária para operar o equipamento. Isso se traduz em reduções significativas nos custos operacionais ao longo do tempo. Quando um selo falha e ocorre um vazamento, a bomba precisa trabalhar mais para compensar a perda de pressão, aumentando o consumo de energia. Com um selo mecânico em bom estado, a operação se torna mais eficiente, resultando em economias mensuráveis.

A durabilidade dos selos mecânicos também não pode ser ignorada. Esses dispositivos são projetados para suportar condições adversas, como alta pressão e temperaturas extremas. Com a combinação certa de materiais, como cerâmica ou metal, os selos mecânicos podem durar muito mais que outros tipos de vedação, como as vedações por gasket. Além disso, o uso de elementos adicionais como o Anel oring pode aumentar ainda mais a durabilidade, oferecendo uma vedação extra que reduz a abrasão nas superfícies de contato do selo.

Outra vantagem significativa é a redução da manutenção. Os selos mecânicos, por sua natureza, exigem menos manutenção em comparação com outros métodos de vedação, como as vedações que dependem de pressão para funcionar. A instalação e a manutenção adequadas de um selo mecânico podem proporcionar largos períodos de operação sem a necessidade de substituições. Isso é especialmente benéfico em ambientes industriais onde o tempo de inatividade pode resultar em perdas significativas de receita.

A segurança no ambiente de trabalho é outra consideração essencial. Com a possibilidade de vazamentos reduzidos, a utilização de selos mecânicos protege não só a máquina, mas também os trabalhadores e o meio ambiente. Em aplicações que envolvem líquidos perigosos, a presença de um selo mecânico de qualidade pode evitar contaminações e potenciais acidentes, criando um ambiente mais seguro para todos os envolvidos.

Os selos mecânicos também são altamente versáteis. Eles podem ser usados em uma ampla gama de aplicações, incluindo bombas de água, sistemas de higiene, aquecedores e até mesmo em setores automotivos. Essa versatilidade permite que os engenheiros projete sistemas mais simplificados, com menos componentes necessários para conseguir a vedação e o desempenho desejado.

Além disso, a instalação de selos mecânicos é geralmente muito mais simples em comparação a outros métodos de vedação. Eles são projetados para se adaptarem facilmente às especificações da bomba, o que minimiza o tempo gasto durante o processo de instalação. Isso pode ser um fator crucial no ambiente industrial, onde o tempo é sempre uma preocupação e minimizar a parada da operação é vital.

Com os avanços tecnológicos, os selos mecânicos têm se tornado ainda mais eficazes. Inovações como o uso de novos materiais e design melhorado têm contribuído para o desenvolvimento de selos que oferecem maior resistência e eficiência. Isso significa que os usuários podem operar suas bombas com mais confiança, sabendo que seus sistemas estão equipados com componentes de alta qualidade.

Em conclusão, as vantagens do uso de selo mecânico são numerosas e abrangem eficiência, durabilidade, segurança e redução de manutenção. Esses componentes são indispensáveis para qualquer sistema de bombeamento que exija confiabilidade e eficácia. Ao considerar a implementação de um selo mecânico em uma aplicação, é essencial avaliar todos esses benefícios e como eles podem impactar positivamente a operação e os resultados do negócio.

Identificando problemas no selo mecânico

Identificar problemas no selo mecânico é uma habilidade crucial para garantir a eficiência e a segurança dos sistemas de bombeamento. Os selos mecânicos desempenham um papel vital na prevenção de vazamentos e no funcionamento adequado da bomba. Quando um selo mecânico falha, isso pode levar a sérios problemas, incluindo vazamentos de fluidos, que podem resultar em contaminação ambiental e aumento dos custos operacionais. Neste artigo, vamos discutir como reconhecer problemas comuns em selos mecânicos, os sinais de alerta que os operadores devem observar e as melhores práticas para a inspeção e manutenção regular.

Um dos primeiros sinais de problemas em um selo mecânico é a presença de vazamentos ao redor da bomba. Se você notar um acúmulo de líquido na área em torno do selo, isso pode ser um indicativo de que o selo não está funcionando corretamente. Os vazamentos podem resultar da degradação das superfícies de vedação ou de um deslocamento dos componentes do selo. Uma inspeção visual imediata pode ajudar a identificar a gravidade do vazamento e se o selo precisa ser substituído.

Outro sinal comum de problemas no selo mecânico é o aumento de vibração na bomba. Quando um selo está danificado, pode haver um desalinhamento que resulta em vibrações excessivas, o que pode ser um aviso de falhas iminentes no selamento. A vibração pode diminuir a vida útil da bomba, além de causar desgaste adicional nos componentes. Se a vibração aumentar repentinamente, é essencial realizar uma análise completa do sistema para determinar a origem do problema, que pode incluir a falha do selo mecânico.

Além de vazamentos e vibrações, mudanças na temperatura também podem indicar problemas no selo mecânico. O calor excessivo pode ser um sinal de que o selo está experimentando atrito excessivo, frequentemente devido à falta de lubrificação. Se a temperatura ao redor do selo ficar acima do normal, isso deve ser investigado rapidamente, pois o calor excessivo pode levar à degradação do material do selo e, eventualmente, à falha do sistema.

Outros sintomas que podem indicar um problema no selo mecânico incluem ruídos anormais. Se você notar sons incomuns, como rangidos ou batidas, isso pode indicar que as superfícies de vedação estão se desgastando ou que há um problema de alinhamento no sistema. Ruídos anormais podem ser um prenúncio de que a bomba está prestes a falhar, então é crucial prestar atenção a esses sinais e investigar sua origem.

A manutenção preventiva é uma das melhores maneiras de evitar problemas com selos mecânicos. Realizar inspeções regulares e programadas pode ajudar a identificar sinais de desgaste antes que eles se tornem problemas críticos. Manutenção pode incluir a verificação das condições de alinhamento da bomba, a medição da pressão, a inspeção visual de vazamentos e a implementação de processos de lubrificação adequados. Além disso, é importante seguir as diretrizes do fabricante em relação aos intervalos de substituição e as especificações dos selos.

Quando se trata de selecionar novos selos mecânicos, a escolha do material adequado e do design é fundamental. Selos de baixa qualidade podem falhar mais rapidamente, e o uso de um selo inadequado para a aplicação específica pode resultar em problemas. Ao escolher um novo selo mecânico, é importante considerar fatores como temperatura do fluido, tipo de líquido e pressão de operação, para garantir que o selo atenda às necessidades do sistema e minimize o risco de falhas.

Ao identificar potenciais problemas, a documentação detalhada de qualquer manutenção realizada, bem como da condição dos selos mecânicos ao longo do tempo, pode ajudar a construir um histórico que facilite a identificação de tendências e padrões. Isso pode ajudar a prever problemas antes que eles se tornem críticos, permitindo uma gestão mais eficaz de ativos e reduzindo custos gerais com manutenção.

Uma abordagem eficaz para a resolução de problemas também deve incluir a análise das condições operacionais do sistema em geral. Por exemplo, se os vazamentos estão ocorrendo em várias bombas, pode ser necessário investigar se há condições operacionais extremas ou inadequadas que comprometem a eficácia dos selos. Fatores como alta pressão, temperaturas não especificadas ou fluidos corrosivos podem afetar todos os selos de forma semelhante e devem ser abordados através de uma revisão abrangente.

Finalmente, é essencial consultar especialistas quando detectar qualquer anomalia na função do selo mecânico. A experiência técnica pode ser fundamental para avaliar a condição do selo e determinar se a substituição é necessária ou se medidas corretivas simples são suficientes. Em alguns casos, o problema pode ser resolvido sem a necessidade de substituções dispendiosas quando soluções simples de manutenção são implementadas a tempo.

Em resumo, identificar problemas no selo mecânico é vital para a operação segura e econômica das bombas. Ao prestar atenção a sinais como vazamentos, vibrações e alterações de temperatura, os operadores podem agir rapidamente para evitar falhas catastróficas. A manutenção regular e a escolha de componentes adequados são práticas essenciais para garantir a eficiência e prolongar a vida útil do sistema de bombeamento.

Escolhendo o selo mecânico ideal

Escolher o selo mecânico ideal é crucial para garantir a eficiência, durabilidade e segurança de sistemas de bombeamento. Com uma variedade de opções disponíveis no mercado, a seleção errada pode levar a vazamentos, falhas de equipamentos e custos elevados com manutenção. Neste artigo, discutiremos os fatores a serem considerados ao escolher um selo mecânico, os diferentes tipos disponíveis e como as escolhas podem impactar o desempenho geral do sistema.

O primeiro passo na escolha do selo mecânico ideal é entender as condições de operação do sistema. Isso inclui fatores como pressão, temperatura e o tipo de fluido que será manuseado. Selos mecânicos são projetados para operar dentro de certas faixas de temperatura e pressão, e exceder esses limites pode resultar em falhas. Portanto, é importante consultar as especificações técnicas do selo e assegurar que ele é compatível com as condições especificadas pelo fabricante da bomba.

Outro aspecto a ser considerado é a natureza do fluido. Fluidos corrosivos, abrasivos ou viscosos podem demandar materiais específicos para o selo mecânico. Por exemplo, se você estiver lidando com fluidos químicos que podem causar corrosão, escolha um selo com materiais resistentes a esses produtos. Selos feitos de materiais como carboneto de silício ou cerâmica são frequentemente mais adequados para aplicações que envolvem produtos químicos agressivos.

A durabilidade do selo mecânico é um fator essencial na escolha. Selos de alta qualidade, que utilizam materiais robustos, tendem a durar mais e exigir menos manutenção. Além dos materiais, o design do selo também desempenha um papel importante na sua durabilidade. É inteligente optar por selos que incorporam características como distanciadores e formas que minimizam o desgaste. Esses aspectos podem aumentar significativamente a vida útil do selo e, consequentemente, a operação da bomba.

A compatibilidade com outros componentes do sistema é igualmente importante. O selo mecânico deve ser compatível com o eixo e a caixa da bomba, evitando problemas como desalinhamento e desgaste excessivo. Antes de finalizá-lo, certifique-se de que o selo selecionado se encaixa de forma adequada nos espaços designados e que todas as partes estão alinhadas corretamente.

Outra consideração relevante é o custo. Embora optar por um selo mais barato possa parecer uma economia à primeira vista, é importante avaliar o custo total de propriedade. Muitas vezes, um selo de maior qualidade pode ter um investimento inicial mais alto, mas se mostrar mais econômico a longo prazo devido à sua durabilidade e eficiência, reduzindo assim os custos de manutenção e operação. A avaliação do retorno sobre investimento (ROI) pode ser um critério decisivo nesse aspecto.

A manutenção desempenha um papel significativo na escolha do selo mecânico. Selos que requerem manutenção mais frequente poderão acarretar custos adicionais e períodos de inatividade. Portanto, considerações sobre a facilidade de instalação e manutenção devem ser levadas em conta. O uso de selos mecânicos do tipo cartucho, por exemplo, pode reduzir o tempo de manutenção, já que são mais fáceis de instalar e substituir.

Experiência e conhecimento técnico também são fundamentais na escolha do selo mecânico ideal. A consulta a especialistas pode proporcionar uma compreensão mais profunda das necessidades do sistema e das soluções disponíveis. Muitas vezes, o fabricante ou o fornecedor do selo pode oferecer orientação valiosa, ajudando a evitar erros comuns na seleção de componentes.

Além disso, é importante estar atento às inovações no campo dos selos mecânicos. Novos materiais e designs têm sido desenvolvidos para melhorar ainda mais a eficiência e a durabilidade desses dispositivos. A pesquisa em tecnologia de vedação pode levar a melhores escolhas para sua aplicação específica. Por isso, esteja sempre atualizado sobre as novidades do mercado e considere inovações ao tomar sua decisão.

Por último, mas não menos importante, a instalação correta do selo mecânico é um fator crítico para o seu desempenho. Mesmo o melhor selo mecânico só será eficaz se for instalado corretamente. Recomenda-se, sempre que possível, a contratação de profissionais qualificados para a instalação, evitando assim problemas que podem surgir devido a uma instalação inadequada. Um selo bem instalado não só assegura a vedação perfeita, mas também prolonga a vida útil do selo e do sistema de bombeamento como um todo.

Em resumo, escolher o selo mecânico ideal envolve considerar uma ampla variedade de fatores, incluindo condições de operação, tipo de fluido, durabilidade, compatibilidade, custos e facilidade de manutenção. A opção pela qualidade e a consulta a especialistas podem fazer toda a diferença no desempenho e na vida útil do sistema de bombeamento. Tomar decisões informadas garantirá não apenas a eficiência das bombas, mas também a segurança e a rentabilidade do processo industrial. Portanto, dedique tempo ao processo de seleção e evite pressa, pois a escolha correta será um investimento valioso para o seu negócio.

Manutenção e cuidados com o selo mecânico

A manutenção e os cuidados adequados com o selo mecânico são essenciais para garantir a eficiência e a durabilidade dos sistemas de bombeamento. Esses componentes desempenham um papel vital na prevenção de vazamentos e na operação segura de bombas, e sua manutenção regular pode evitar falhas dispendiosas e interrupções inesperadas. Neste artigo, discutiremos as melhores práticas para a manutenção de selos mecânicos e os cuidados que devem ser tomados para prolongar sua vida útil.

Uma das primeiras etapas na manutenção de um selo mecânico é a realização de inspeções regulares. É fundamental verificar periodicamente as condições do selo, procurando sinais visíveis de desgaste ou danos. Isso pode incluir sinais de vazamento, acúmulo de fluido ao redor do selo ou qualquer alteração na aparência que possa indicar problemas. A inspeção visual deve ser parte do procedimento padrão de manutenção da bomba, garantindo uma detecção precoce de problemas potencialmente críticos.

Além da inspeção visual, é importante monitorar o desempenho da bomba. Alterações nas vibrações da bomba podem indicar problemas com o selo mecânico. Se houver um aumento nas vibrações, isso pode ser um sinal de desalinhamento ou desgaste das superfícies de vedação. Portanto, instrumentação apropriada deve ser utilizada para monitorar quaisquer flutuações que possam ocorrer ao longo do tempo, permitindo uma resposta rápida a qualquer anormalidade.

A lubrificação adequada é um dos aspectos mais críticos da manutenção de selos mecânicos. A falta de lubrificação pode levar ao superaquecimento, desgaste excessivo e falha prematura do selo. É essencial seguir as recomendações do fabricante sobre o tipo de lubrificante a ser utilizado e a frequência de aplicação. Muitas vezes, os selos mecânicos possuem um sistema de lubrificação embutido que deve ser mantido em condições adequadas. Certifique-se de que as áreas de vedação estejam sempre bem lubrificadas e que a lubrificação seja feita de forma regular.

Outro aspecto importante é a manutenção dos componentes adjacentes do sistema. A condição do eixo da bomba, bem como do alojamento, deve ser monitorada, pois qualquer desgaste ou danos a essas partes podem impactar diretamente o desempenho do selo mecânico. Assegurar que o eixo esteja devidamente alinhado e que o alojamento esteja livre de contaminações ou obstruções pode ajudar a prevenção de problemas futuros. A instalação adequada de selos mecânicos exige atenção meticulosa às condições de montagem e alinhamento, pois um desalinhamento pode causar desgaste prematuro.

Durante a manutenção, é importante utilizar peças de reposição de alta qualidade. Isso se aplica a todos os componentes do sistema, incluindo o próprio selo mecânico e qualquer suporte ou anéis de vedação que estejam sendo utilizados. O uso de peças de baixa qualidade ou inadequadas pode resultar em falhas rápidas, aumentando o custo total de operação da bomba. Investir em peças de reposição de alta qualidade, incluindo produtos como o Anel oring, que podem ajudar a melhorar a eficiência da vedação, é sempre uma boa prática.

Além disso, as condições ambientais também devem ser levadas em consideração durante a manutenção dos selos mecânicos. Fatores como temperatura e umidade podem afetar o desempenho do selo e a necessidade de manutenção. Em ambientes industrialmente mais rigorosos, onde há alta concentração de poeira ou corrosão, os selos podem estar sujeitos a desgaste mais acelerado e podem necessitar de uma programação de manutenção mais frequente.

Para garantir práticas de manutenção eficazes, é recomendável implementar um programa de manutenção preventiva. Esse programa deve incluir um cronograma para inspeções, revisões, lubrificações e substituições regulares de selos, conforme necessário. Um histórico detalhado das manutenções realizadas também pode ajudar a identificar padrões ou ciclos de falha nos selos e melhorar a eficiência do processo de manutenção ao longo do tempo.

Finalmente, a capacitação dos funcionários é uma parte crítica na manutenção dos selos mecânicos. Treinamentos regulares devem ser oferecidos para garantir que todos os operadores compreendam as melhores práticas, além de serem capazes de identificar sinais de problemas e realizar a manutenção adequada. Um operador bem treinado pode evitar erros comuns e garantir que o sistema de bombeamento funcione de forma eficiente e segura.

Em resumo, a manutenção e os cuidados com o selo mecânico são essenciais para garantir a eficiência e a durabilidade das bombas. A realização de inspeções regulares, a lubrificação adequada, a manutenção das condições do sistema e o uso de peças de reposição de alta qualidade são práticas que ajudarão a prolongar a vida útil do selo e evitar falhas dispendiosas. Implementar um programa de manutenção preventiva e oferecer treinamento contínuo aos operadores também são medidas importantes para garantir a operação segura e eficiente dos sistemas de bombeamento.

Aplicações comuns do selo mecânico em bombas

As aplicações de selo mecânico em bombas são amplamente variadas e abrangem indústrias que vão desde a petroquímica até o tratamento de águas. Esses componentes são essenciais em muitos sistemas de bombeamento, desempenhando um papel crítico na prevenção de vazamentos e garantindo a eficiência operacional. Neste artigo, exploraremos as diferentes aplicações comuns dos selos mecânicos em bombas, enfatizando sua importância e eficácia em diversas indústrias.

Uma das aplicações mais comuns do selo mecânico é nas bombas de água. Sistemas de abastecimento e drenagem de água frequentemente utilizam selos mecânicos para garantir que a água seja transportada sem vazamentos, mantendo a pressão adequada. Qualquer vazamento em bombas de água pode levar a desperdícios significativos, além de acarretar custos adicionais com perdas de pressão e aumento no consumo de energia. Assim, o uso de selos mecânicos de alta qualidade é imprescindível para garantir a eficiência e a sustentabilidade de sistemas de abastecimento de água.

A indústria química é outra área em que os selos mecânicos são amplamente utilizados. Bombas que manipulam produtos químicos agressivos, como ácidos e solventes, devem contar com selos mecânicos que possam resistir a esses fluidos corrosivos. Os selos mecânicos são projetados com materiais que oferecem resistência à corrosão, garantindo que não haja vazamentos e que a integridade do sistema seja mantida. Isso não só protege o meio ambiente, mas também garante a segurança dos trabalhadores que operam na planta.

As bombas de petróleo e gás também requerem selos mecânicos robustos para garantir operações seguras e eficazes. Esses selos são essenciais na prevenção de vazamentos de produtos químicos e na manutenção da pressão nos sistemas de transporte de petróleo e gás. Em um setor onde a segurança é primordial, utiliza-se tecnologia avançada para fabricar selos que ofereçam resistência a altas pressões e temperaturas extremas. Isso assegura a performance contínua e a durabilidade dos equipamentos utilizados na indústria de energia.

Além disso, os selos mecânicos desempenham um papel vital na indústria farmacêutica. Na fabricação de produtos farmacêuticos, a contaminação é uma preocupação séria. Selos mecânicos são fundamentais para vedar as bombas que transportam líquidos utilizados na formulação de medicamentos, garantindo que o processo ocorra sem risco de contaminação cruzada. A conformidade com padrões de higiene é crucial nessa indústria, e os selos devem ser projetados para atender rigorosamente essas exigências.

Outra aplicação importante dos selos mecânicos é nas bombas de alimentos e bebidas. Assim como na indústria farmacêutica, a segurança e a higiene são essenciais. Os selos mecânicos devem ser fabricados com materiais que sejam seguros para uso em contato com alimentos e que resistam a processos de limpeza rigorosos. Os selos ajudam a manter a integridade do produto final, prevenindo contaminações e garantindo que os padrões de qualidade sejam atendidos.

As bombas de refrigerantes e climatizadores também se beneficiam do uso de selos mecânicos. Esses sistemas, que operam com fluidos refrigerantes e deveriam ser mantidos em pressão adequada, exigem selos eficazes para evitar vazamentos que poderiam comprometer o funcionamento e a eficiência energética. Um selo mecânico de qualidade em sistemas de climatização ajuda a conservar o refrigerante, assegurando que o sistema funcione de maneira eficiente e sustentável.

Além disso, os selos mecânicos têm aplicações significativas em bombas de esgoto e drenagem. Essas bombas são frequentemente submetidas a condições adversas e lidam com líquidos turvos e contaminados. Portanto, os selos devem ser robustos para evitar falhas e vazamentos, garantindo que esses sistemas operem com segurança e eficiência. A confiabilidade dos selos em bombas de esgoto é crucial para proteger a saúde pública e o meio ambiente.

Por fim, a indústria de mineração é mais um campo onde os selos mecânicos são amplamente utilizados. As bombas em ambientes de mineração frequentemente lidam com fluidos abrasivos e podem estar sujeitas a condições extremas. Os selos mecânicos nessas aplicações devem ser projetados para oferecer resistência ao desgaste e à corrosão, garantindo que a operação da bomba não seja comprometida por vazamentos ou falhas.

Em resumo, os selos mecânicos apresentam aplicações extremamente variadas em diversas indústrias, desde o setor de água até a mineração. Eles desempenham um papel absolutamente essencial ao garantir a eficiência, a segurança e a durabilidade dos sistemas de bombeamento. Ao considerar a escolha de um selo mecânico para uma aplicação específica, é vital levar em conta as condições operacionais e as necessidades do processo para garantir que o selo escolhido oferecerá o desempenho desejado e minimizará a probabilidade de falhas.

Em conclusão, o selo mecânico para bomba é um elemento crucial na operação de sistemas de bombeamento, garantindo eficiência, segurança e durabilidade. Sua importância se reflete em diversas aplicações, desde o transporte de água até a indústria química e alimentar. Compreender os diferentes tipos de selos mecânicos e saber como escolher o ideal, identificar problemas e realizar a manutenção adequada são habilidades indispensáveis para qualquer profissional que trabalha com bombas. Ao seguir as melhores práticas e informações discutidas neste artigo, você estará melhor preparado para otimizar o desempenho dos seus sistemas de bombeamento, minimizando riscos e custos operacionais e garantindo uma operação confiável e sustentável. Não subestime o impacto positivo que um selo mecânico de qualidade pode ter na eficiência do seu sistema. Mantenha-se informado e proativo para garantir que suas bombas funcionem perfeitamente em todas as situações.